Компания «ИТС-Урал» занимается обслуживанием, ремонтом и восстановлением бытового и промышленного сварочного оборудования, а также модернизацией крупногабаритных сварочных комплексов и наплавочных машин.

Работа над крупными проектами началась совместно со специалистами головного предприятия АО НПФ «ИТС» (Санкт-Петербург) на одной из мощнейших производственных площадок уральского региона ПАО «Уралхиммаш».

С 2012 года компания «ИТС-Урал» начала реализовывать самостоятельные проекты по переоснащению и реконструкции сварочного оборудования в сферах машиностроения, химической отрасли, нефтегазодобывающей отрасли и т.д. с использованием технических компонентов и оборудования ГК «ИТС».

Сегодня «ИТС-Урал» одна из ведущих компаний на Урале на рынке ремонта и модернизации сложной техники для автоматизации сварочных процессов.

О наших компетенциях и опыте говорят наши проекты:

Модернизация сварочных колонн Deuma (Германия) на производственном участке завода Уралхиммаш в Екатеринбурге.

ПОДРОБНЕЕМодернизация наплавочной установки УМН-4

Модернизация наплавочной установки на производственном участке завода Евраз в Нижнем Тагиле.

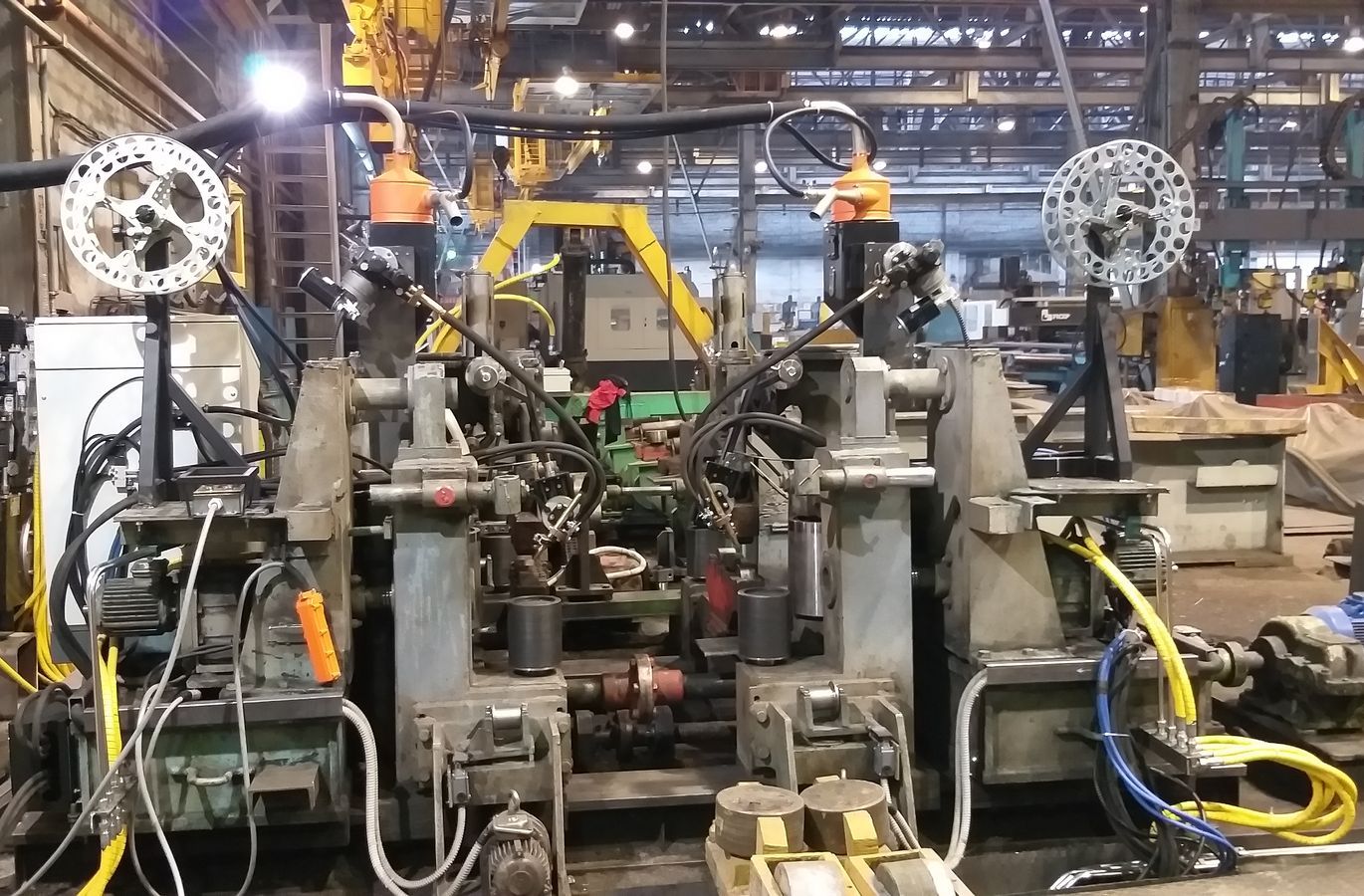

ПОДРОБНЕЕМодернизация сварочно-сборочного стана 1200

Модернизация сварочной части сварочно-сборочного стана для изготовления двутавровых балок.

ПОДРОБНЕЕПреимущества работы с нами

Простота конструкции узлов и проектируемых схем

Простота конструкции узлов и проектируемых схем

Ремонтопригодность создаваемых механизмов

Ремонтопригодность создаваемых механизмов

Удобство обслуживания машин мастерами ремонтной службы

Удобство обслуживания машин мастерами ремонтной службы

Лёгкость управления

Лёгкость управления

Доступность расходных частей и узлов машины для владельца оборудования

Доступность расходных частей и узлов машины для владельца оборудования

Разумное повышение качества и увеличение производительности

Разумное повышение качества и увеличение производительности

Обучение персонала заказчика эксплуатации и обслуживанию модернизированного оборудования

Обучение персонала заказчика эксплуатации и обслуживанию модернизированного оборудования

Гарантийная поддержка

Гарантийная поддержка

Не привязываем заказчика

к своим специалистам или расходным комплектующим. Предоставленной информации достаточно для самостоятельной эксплуатации оборудования.

Не привязываем заказчика

к своим специалистам или расходным комплектующим. Предоставленной информации достаточно для самостоятельной эксплуатации оборудования.

Цена проекта формируется исходя из затрат на его создание и последующую поддержку,

а не из имеющихся зарубежных аналогов, представленных

на рынке

Цена проекта формируется исходя из затрат на его создание и последующую поддержку,

а не из имеющихся зарубежных аналогов, представленных

на рынке

Выдача документации на руки

на выполненные работы: электросхемы, паспорта

и руководства по эксплуатации

на отдельные части оборудования

Выдача документации на руки

на выполненные работы: электросхемы, паспорта

и руководства по эксплуатации

на отдельные части оборудования

С кем мы сотрудничаем

Многие модели оборудования внесены в нормативные базы крупнейших российских компаний.

Группа компаний «ИТС» тесно сотрудничает с отраслевыми институтами (ООО «ВНИИГАЗ», ОАО «ВНИИСТ», ОАО «ЦНИИС», НИЦ «Мосты», институт ЦНИИ КМ «ПРОМЕТЕЙ») и ведущими промышленными корпорациями России: ПАО «Газпром», ПАО АК «Транснефть», ФГУП «Севмаш», ПАО «Силовые машины», ЗАО «СОТ».

Свяжитесь с нами

Готовы ответить на все ваши вопросы о модернизации сварочного оборудования и не только!

О модернизации с точки зрения истории и прогресса

На примере наплавочных машин, сконструированных в 70-80-е годы, можно отчётливо представить изменения, произошедшие за последние годы. Несмотря на давность их производства и ввода в эксплуатацию, машины до сих пор работают и производят наплавку. Подача сварочной проволоки на них регулируется подбором сочетания шестерней. Изменить скорость, а на практике, на ходу заменить шестерни невозможно. То есть, если сварщик заметил, что происходит снижение сварочного тока или конфигурация наплавляемой детали такова, что при переходе с одного участка на другой нужно увеличить сварочный ток, в указанной машине нужно остановить процесс наплавки. Ещё одна особенность наплавки – это изменяемый диаметр проволоки: не все предприятия используют калиброванную сварочную проволоку. Как правило, наплавка происходит на диаметрах 3-4-5-6 мм.

При таких диаметрах незначительное увеличение/уменьшение приводит к значительному изменению площади сечения, а это, в свою очередь, сильно влияет на ток сварки. То есть необходимо изменять скорость подачи проволоки в сварочную ванну во время наплавки.

Современный привод позволяет производить регулировку скорости подачи на ходу, что может компенсировать происходящие изменения. Привод, работая в паре с электронными схемами, позволяет автоматически изменять скорость, основываясь на протекающий сварочный ток. Такой способ стабилизации называется обратная связь по току. В случае изменения диаметра сварочной проволоки или сопротивления во вращении катушки сварочной проволоки, привод начинает увеличивать скорость подачи проволоки. Как только сопротивление с катушки снимается или диаметр увеличивается, привод замедляется. Требуемую скорость устанавливает сварщик, во время работы может её корректировать.

Описанный метод стал возможен благодаря внедрению принципа ШИМ в электронных схемах. В технике данный метод получил распространение не один десяток лет назад, в сварке также имеет достаточно широкое распространение, однако методом подбора пар шестерней до сих пор пользуются многие сварщики.

Ещё один способ плавного изменения оборотов двигателя – частотное регулирование. В случае перемещения наплавочных машин вдоль заготовки скорость до недавнего времени изменялась подбором пар шестерён. В данном случае мощность силовой передачи выше и размеры шестерней, а также большие габариты асинхронных двигателей. Ступенчатость регулировки и тут накладывает ограничение на выполняемую работу. Кроме того, при сложных конфигурациях наплавляемых деталей затруднительно повторение профиля наплавки. Способ управления двигателями посредством магнитных пускателей не позволяет корректировать скорости по двум осям одновременно. Пример такой работы – гребень колёсной пары или валок металлургического стана. При переходе на угол требуется возможность машины изменять скорость. Современное решение – частотные регуляторы, работающие в паре с асинхронными двигателями.

Более сложные комплексы имеют возможность ввода программ для руководства над всем процессом наплавки или сварки. Только с появлением современной электроники стало возможным использования таких решений. Повсеместное внедрение в технике вышеперечисленных устройств подготовило почву для их массового производства, что в конечном итоге привело к снижению цены на дорогостоящие электронные части. Распространение электронного привода в промышленности обеспечило потребность в специалистах, проектирующих такие системы и обслуживающих их.

За последние годы существенно упростились интерфейсы управления машинами. Повсеместное внедрение компьютерной техники, смартфонов диктует требования к сварочному оборудованию. Пульты современных сварочных и наплавочных установок имеют кнопочное управление, джойстики, цифровую индикацию, возможно использование экранов с устройством ввода тачскрин.

Внедрение современного привода повысило качество изготавливаемой продукции, снизило трудоёмкость при выпуске единицы продукции. Современные интерфейсы управления не требуют специалистов с физическим развитием выше среднего. На первый план выходят знания и навыки персонала, а не физическая сила. Указанные изменения произошли благодаря научно-техническому прогрессу.

Заявка принята!

Спасибо, что обратились к нам! Менеджер обязательно свяжется с Вами в ближайшее время.